Tým, že dnes sú spoločnosti nútené veľmi rýchlo reagovať na podnety od svojich zákazníkov a dodávateľov, musia nájsť efektívne spôsoby, ako a čím na tieto podnety, ktoré vyvolávajú zmeny, správne reagovať.

Spôsobov je mnoho: prispôsobenie výrobnej dispozície možným kapacitným požiadavkám, zapojenie prvkov automatizácie, redukcia alebo naopak získanie dodatočných zdrojov, zmena technologických postupov… Jedna úloha však vyčnieva ako prvá – a to jednoznačne stanoviť smerovanie zmeny výrobného systému.

Lean, Six sigma, TPM, Industry 4.0, …

Akým smerom teda ísť? Väčšina z nás dennodenne číta o úspechoch spoločností, ktoré implementovali koncepty lean, TPM a nemenej frekventovane sú tiež prezentované úspechy spojené s Industry 4.0. Zavedenie kolaboratívnych robotov, SMART senzorov, práca s big data a mnoho ďalších riešení prispieva k zmene, ale…

Tieto riešenia často vyžadujú obrovské investície (bohužiaľ takéto prostriedky bežne nie sú k dispozícii), je vyžadovaná vhodná návratnosť (obvykle ju nie je možné deklarovať, lebo kontrolingový systém tak nie je nastavený), je nutné vyžadovať špeciálne zdroje (ide napríklad o špecialistov pre automatizáciu, pracovníkov, ktorí vedia pracovať s 3D dokumentáciou) atď.

Ideálne by bolo, ak by sa všetko zaviedlo samé a hneď. Bohužiaľ to nie je možné. Naša skúsenosť z viacerých rokov praxe však hovorí jednoznačne – prvý krok:

1. Poznanie zákazníkov a ich požiadaviek, určuje smer

Väčšina našich klientov na začiatku tvrdí, že to je jasné – „vieme predsa, kto je náš zákazník, a čo chce“ (hoci väčšina výrobných spoločností nemá samostatné oddelenie predaja ktoré by detailne spracovalo analýzy predaja – forecasty atď., už správne chápe, že koncový zákazník pre spoločnosť môže byť napríklad centrálny externý sklad, ktorý tiež musí plniť určité požiadavky a má aj svoje zákonitosti a pravidlá).

Akonáhle však vyžadujeme údaje za predchádzajúce roky a zároveň výhľad na ďalšie (ak vôbec existujú), aby sme ich preverili (jednak z kvantitatívneho, ale aj kvalitatívneho pohľadu), stáva sa, že aj klienti samotní sú prekvapení zo spracovaných výsledkov. Predsa len v dobe ťažkej operatívy niekedy nie čas sa zastaviť a pozrieť sa čo reálne ovplyvňovalo a ovplyvňuje spoločnosť.

Našťastie dnes je možné dostať sa k zaujímavým databázam a v spolupráci s novými progresívnymi nástrojmi spracovať množstvo údajov (a to nemusí ísť iba o umelú inteligenciu).

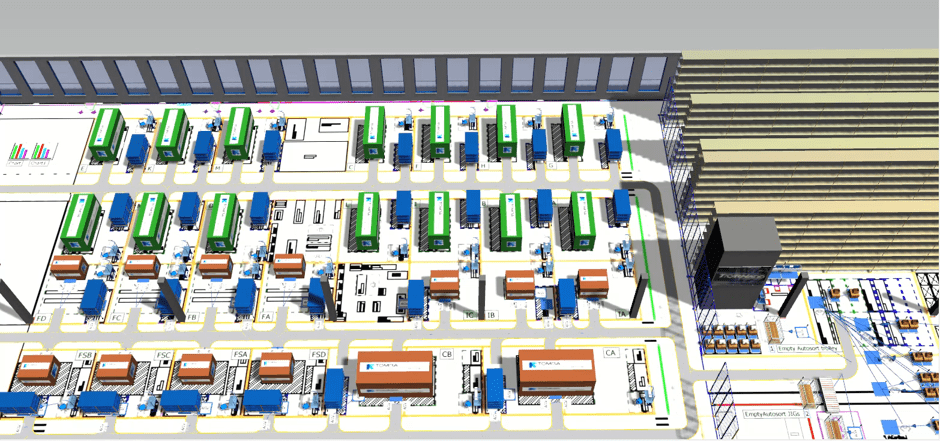

Je zaujímavé takto agregované údaje prepojiť so simuláciou a identifikovať tak úzke miesta, ale aj ešte stále možný potenciál výrobného systému, nachystať možné stratégie pre obdobia nižšieho, alebo väčšieho dopytu atď.

Vykonané analýzy u našich klientov mnohokrát potvrdzujú, že sú prekračované zakontrahované dodávky, kvalitatívne požiadavky na produkt sa niekoľkonásobne menili, pôvodne dedikovaná technológia nebola k dispozícii, bolo nutné vyrábať iným spôsobom, atď.

Najväčším problémom však je, že spoločnosti nemajú „strážcu výrobného systému“, ktorý by upozorňoval na potrebu, resp. zmeny výrobného systému. Koľko výrobných závodov poznáte, ktoré počas dňa menia svoju výrobnú dispozíciu (podľa aktuálnych požiadaviek zákazníka/ výrobného programu)? Ja osobne ich na Slovensku veľa nepoznám, a ak aj áno, ide o presun max.10% technológii.

Tu však začína práve nastavenie filozofie nového výrobného systému. Nastavenie pružnosti výrobného systému ovplyvňuje jeho efektívnosť a možnosť rastu.

Už pred pár rokmi sme spolu s kolegami upozorňovali na to, že je vhodné uvažovať s takzvanými flexibilnými a samorekonfigurovateľnými zdrojmi. Flexibilita sa často berie do úvahy iba ako možnosť vyrábať viacero variant produktu – áno, ale ide aj o možnosť jednoduchého presunu z bodu A do bodu B, ako aj o možnosť napojenia na podnikový informačný systém, na základe ktorého sa automaticky nastavia parametre strojov a iné.

Mnoho spoločností sa snaží potom riešiť flexibilitu automatizáciou úzkeho miesta, kde sa automaticky ráta s vyšším výstupom a tým vyriešením systému. Pohľad na flexibilitu je teda rôzny. Preto je vhodné spoločne definovať, čo vlastne flexibilita je a aké má pre spoločnosť obmedzenia. Zabúda sa však, že flexibilitu je možné riešiť aj správnym nastavením zásob – vstupného materiálu, rozpracovanej výroby, ako aj finálneho produktu.

To všetko súvisí práve s poznaním požiadaviek zákazníka a budovaním stavebných blokov „vízie výrobnej spoločnosti“. Ale čo ďalej? Zo skúsenosti môžme povedať, že najlepšie je na základe takto spracovaných analýz definovať základné výrobné a informačné toky. Ich počet bude ovplyvňovať neskôr celú filozofiu spoločnosti, a tým aj limity spoločnosti.

Ale o tom radšej nabudúce … v ďalšej časti a možno aj u Vás na káve 🙂