Existujú rôzne dôvody prečo sa podniky rozhodnú pre optimalizáciu výrobného layoutu alebo layoutu skladu. Plánujete rozširovanie výroby? Hľadáte spôsob ako ušetriť náklady na prevádzku výroby? V mojom blogu sa dozviete viac.

V tomto a ďalších blogoch Vám chcem predstaviť prístup k projektovaniu výrobných a logistických systémov, ktorý sa nám osvedčil v spolupráci s mnohými priemyselnými firmami. Prístup popisuje ako môžete postupovať pri projektovaní od začiatku až po realizáciu finálneho návrhu. Tento blog bude zameraný na prvú časť prístupu, a to Rýchly sken východiskového stavu (celý prístup k projektovaniu nájdete na našej internetovej stránke: https://innovation.sk/projektovanie

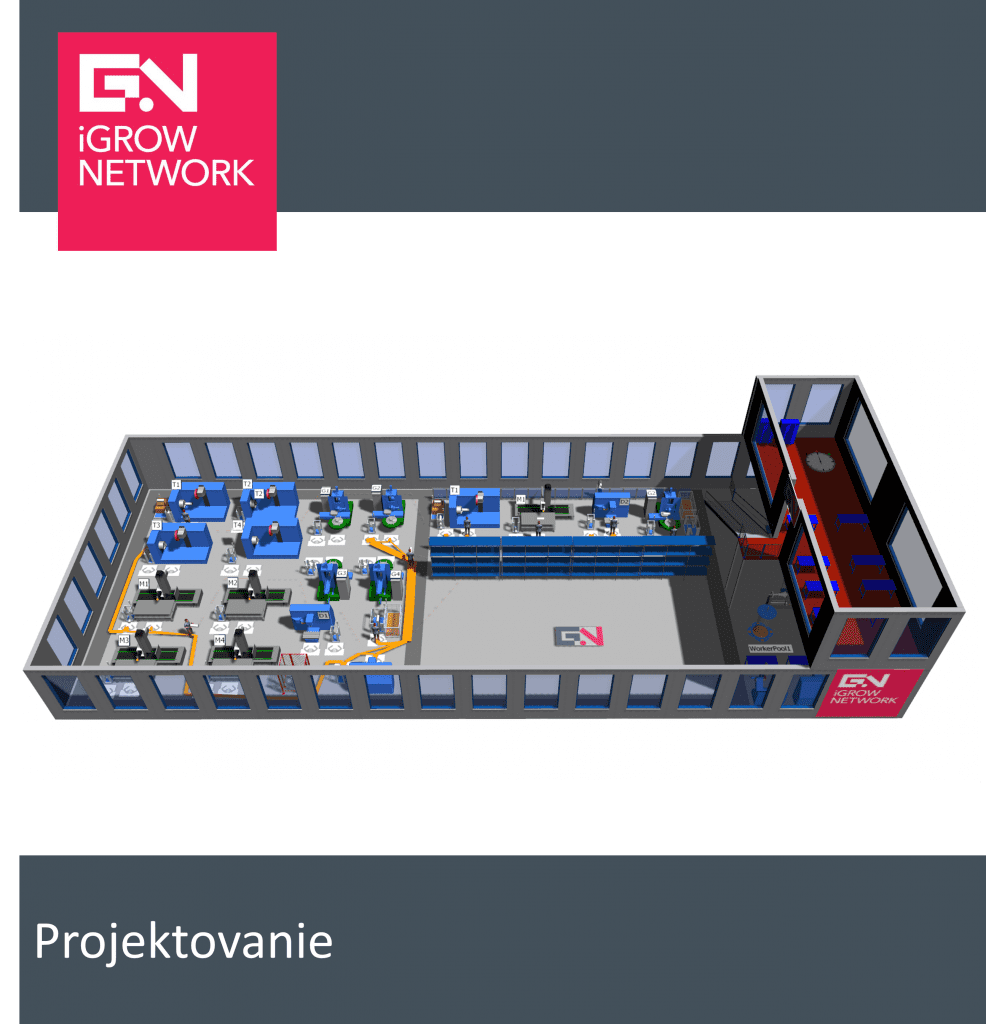

design rozšírenia výrobného systému

Ako príklad uvádzam situáciu, ktorej sme s kolegami čelili pri nedávnom projekte v spoločnosti, ktorá je renomovaným výrobcom v oblasti spracovateľského priemyslu. Raz za čas sa v tejto spoločnosti stáva, že niektorý projekt sa ukončí a nový začne – dôjde k zmene produktového portfólia. S novým produktom prichádza do výroby často aj nové zariadenie. Výrobné priestory však boli preplnené inými strojmi a zariadeniami, takže spustenie výroby nebolo také jednoduché. Príprava na spustenie výroby si razom vyžiadala viac času a teda aj personálnych kapacít.

Ako zabezpečiť úspešné spustenie novej výroby? Ak vo výrobných priestoroch nie je dostatok voľnej plochy pre nové zariadenia, táto úloha nie je jednoduchá. Existuje množstvo faktorov a súvislostí, ktoré je potrebné pri takejto úprave zohľadniť, preveriť, preskúmať. A to bol aj náš prípad. Preto sme sa rozhodli zrealizovať rýchly sken východiskovej situácie.

Ako začať? Quick scan východiskového stavu

Účelom tohto skenu bolo agregovať všetky potrebné dokumenty, fakty a informácie v dostatočnej kvalite. Začali sme kontrolou úrovne spracovania layoutu (výrobnej dispozície), kde sme overovali správnosť a presnosť zakreslenia reálnych objektov do výkresu výrobnej dispozície. Toto úsilie sa nám viac násobne vrátilo pri práci v ďalších častiach projektu – pri vytváraní jednotlivých návrhov novej dispozície. Hlavne však pri realizácií finálneho návrhu, keď pri inštalovaní nového zariadenia muselo všetko ladiť tak ako sme v návrhu naplánovali. Predišli sme tak problémom pri spustení výroby.

Taktiež sa nám oplatilo stráviť určitý čas pri kontrole dodržiavania časových štandardov, pretože odchýlky v týchto údajoch dokážu následne pri realizácií kapacitných prepočtov spôsobiť umelé navýšenie resp. nedostatok potrebnej kapacity konkrétnej skupiny zariadení alebo pracovísk.

V našom projekte sme zrealizovali aj analýzu úzkych miest systému aby sme zistili ako sa tieto problematické miesta využívajú, aké plytvania sa tam nachádzajú a aké potenciály na zlepšenia sa dajú využiť. Vrelo odporúčam. Aj vy sa môžete dopracovať k zaujímavým zisteniam o skutočnom využívaní dostupných zdrojov.

Zaujímavý pohľad na výrobný systém nám poskytla analýza priebežnej doby zákazky, respektíve prietoku výroby. Vo výsledkoch analýzy sme videli vývoj zásob materiálu a rozpracovanej výroby medzi procesmi. V návrhu novej výrobnej dispozícii sme museli zabezpečiť dostatočnú plochu pre tieto zásoby. Častokrát zásoby zaberajú významnú časť výrobnej plochy, preto netreba tento krok podceniť. Keďže zásoby môžu viazať nemalé finančné prostriedky, overovali sme aj minimálnu úroveň zásob, s ktorými je systém schopný pracovať efektívne. Na overenie sme využili počítačovú simuláciu.

V minulosti sme čelili problému pri vyhodnocovaní splnenia stanovených cieľov projektu. Z tohto dôvodu už pravidelne na začiatku projektu zisťujeme aká je aktuálna úroveň parametrov (cieľov), ktoré sa majú zlepšiť a ako je nastavený systém ich merania.

Quick scan of current state je možné rozšíriť o workshop mapovaniand toku hodnoty alebo napríklad o workshop zameraný na optimalizáciu pracovísk priamo na dielni, z ktorých je možné získa ďalšie zaujímavé údaje o výrobnom systéme ako takom. O zaradení týchto analýz sa rozhodujeme v závislosti od konkrétnej situácie, ktorú potrebujeme riešiť.

Budem vďačný za vaše reakcie, či už s podobnými alebo inými skúsenosťami pri úprave layoutu (výrobnej dispozície). V nasledujúcom príspevku sa zameriam na ďalší krok projektovania –koncepčný návrh nového riešenia.